- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

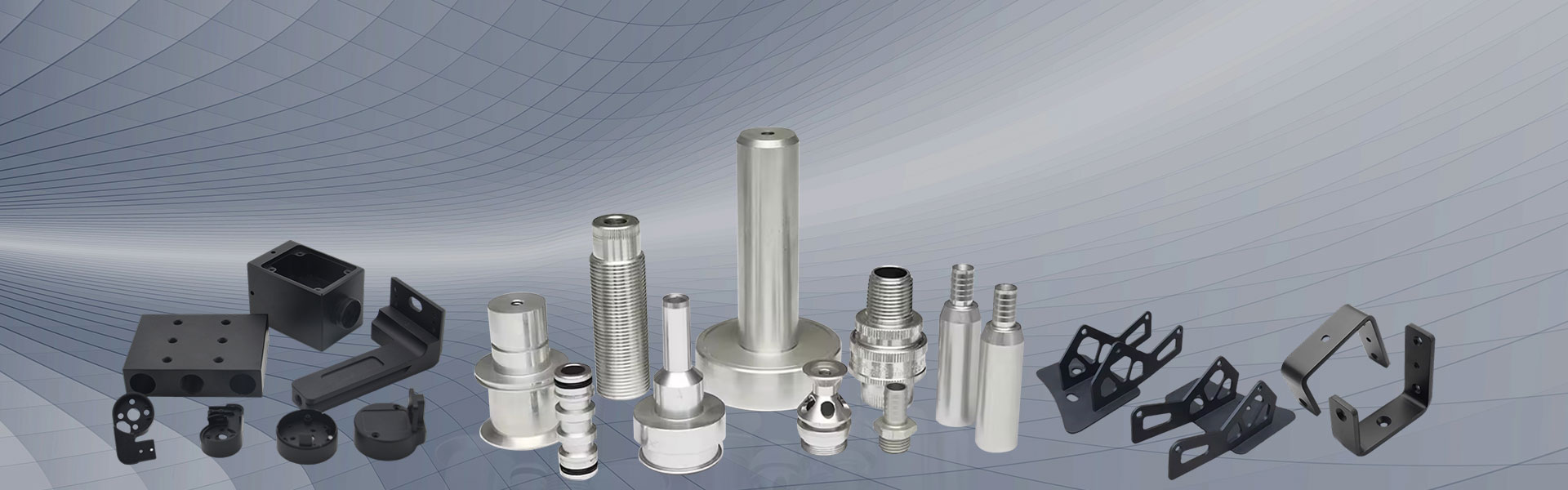

Piese de prelucrare prin turnare sub presiune din aliaj de magneziu

Trimite o anchetă

În calitate de producător profesionist, am dori să vă oferim piese de prelucrare prin turnare sub presiune din aliaj de magneziu. Iată o prezentare generală a pașilor implicați în prelucrarea turnării sub presiune a aliajului de magneziu:

Proiectarea și fabricarea matriței: Procesul începe cu proiectarea și fabricarea matriței, cunoscută și sub numele de matriță sau scule. Matrița este de obicei realizată din oțel de înaltă calitate și prelucrată cu precizie pentru a se potrivi cu specificațiile piesei dorite.

Topirea și prepararea aliajului de magneziu: lingourile de aliaj de magneziu sunt topite într-un cuptor la temperaturi controlate. Pot fi folosite diverse compoziții de aliaje pentru a obține proprietăți mecanice și caracteristici specifice necesare piesei finale.

Injectare: Odată ce aliajul de magneziu topit atinge temperatura și consistența dorite, este injectat în cavitatea matriței sub presiune ridicată folosind o presă hidraulică sau mecanică. Presiunea ajută la umplerea completă a cavității matriței, asigurând că piesa finală are densitate mare și porozitate minimă.

Avantajele turnării sub presiune

1> Protejează interferența electromagnetică (EMI), interferența de radiofrecvență (RFI) și poate servi și ca împământare electrică pentru circuite.

2> Viteza de producție - Procesul de turnare sub presiune este extrem de automatizat. Formele cu mai multe cavități pot fi, de asemenea, folosite pentru a accelera producția.

3> Durată lungă de viață a matriței - O matriță poate produce 100.000 - 200.000 de piese turnate sub presiune identice.

4> Precizie dimensională - Toleranțele dimensionale sunt controlate de matriță, astfel încât repetabilitatea este mai mare decât prelucrarea.

5> Economii de costuri - Proces eficient și economic potrivit pentru producția la scară largă.

6> Forță - Produce piese rezistente la căldură și rezistente la uzură.

7> Luciu bun - Suprafața turnării sub presiune poate fi netedă sau texturată, ușor de galvanizat sau pulverizat cu pulbere.